infoBoard MES Künstliche Intelligenz

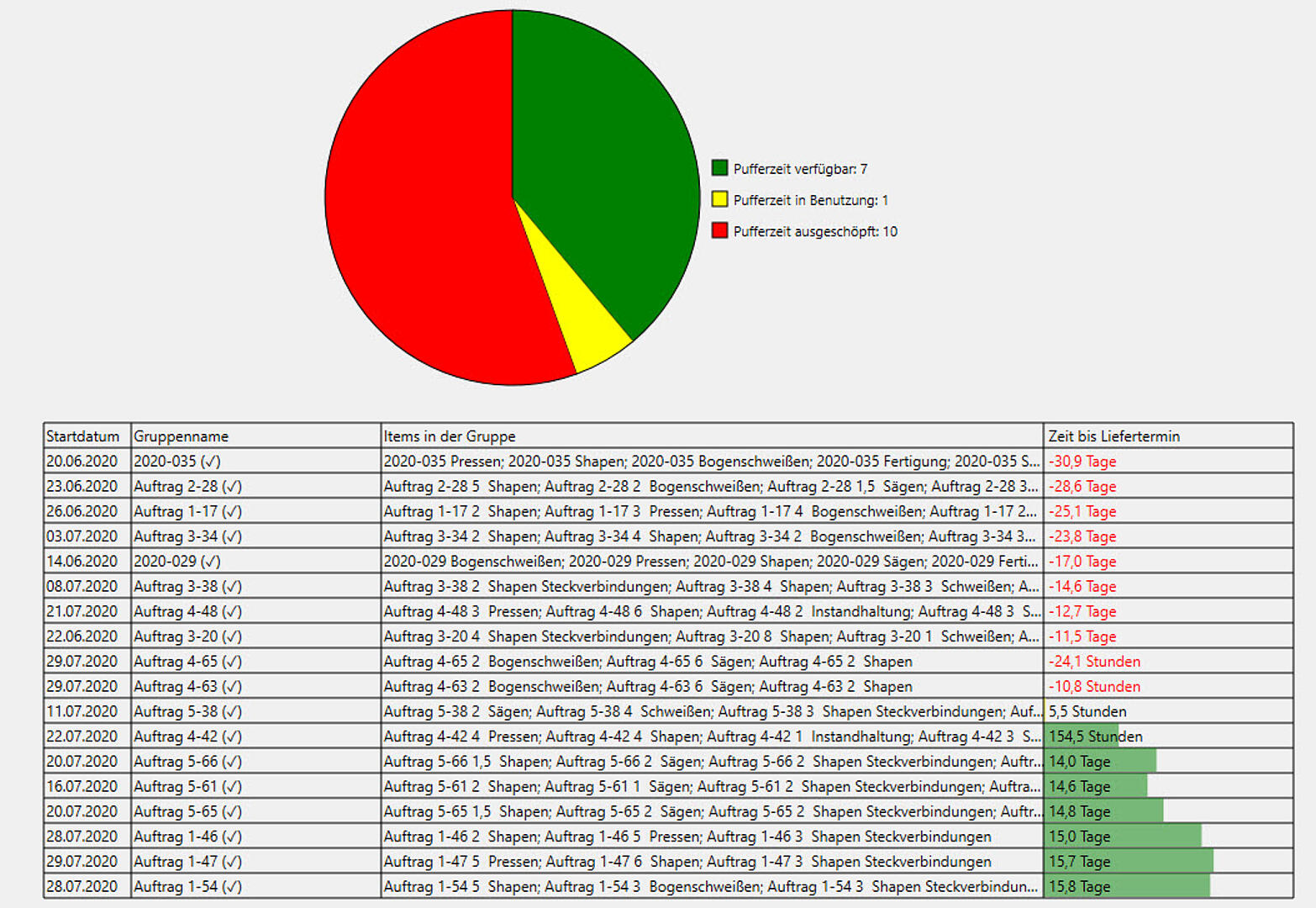

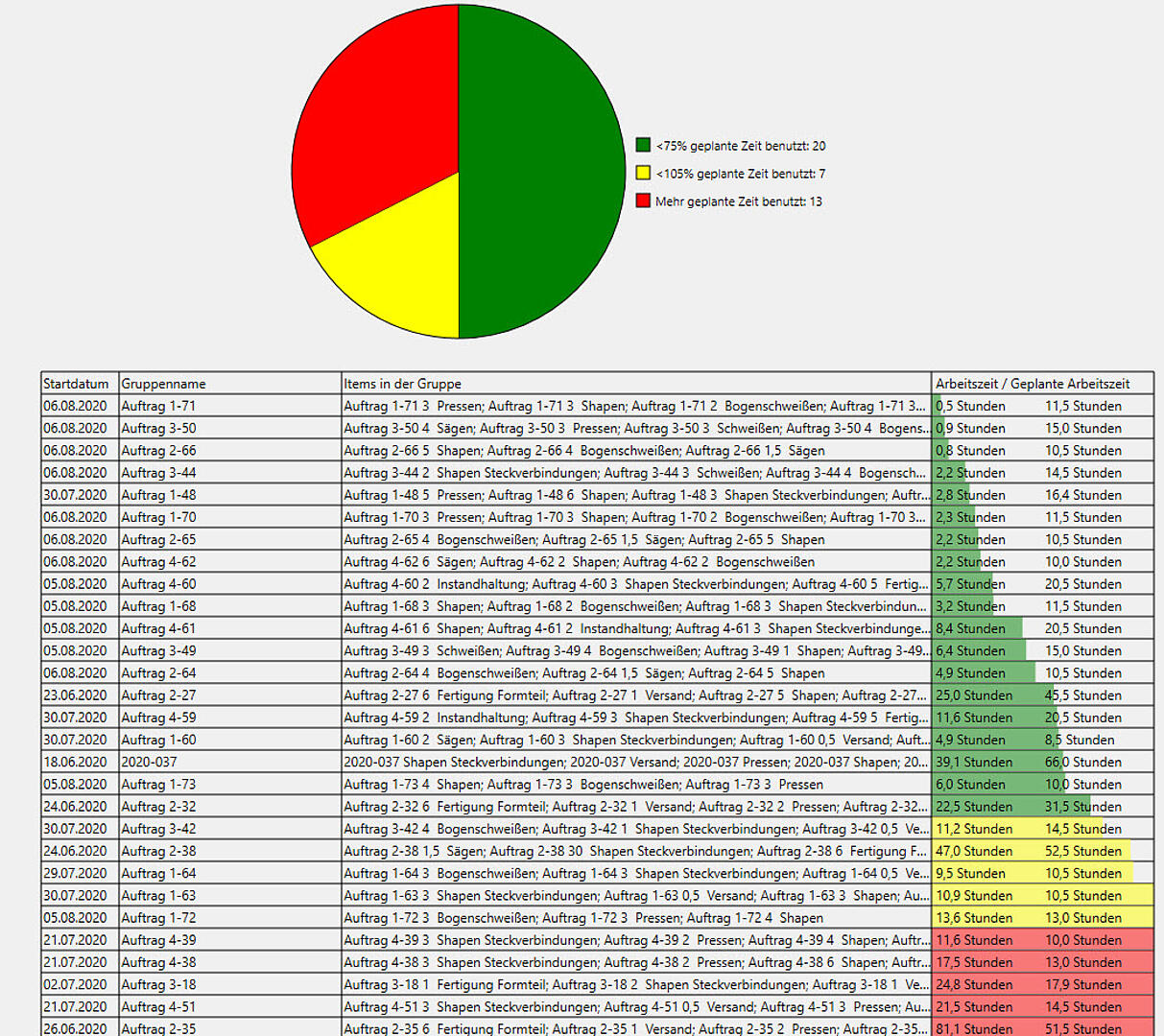

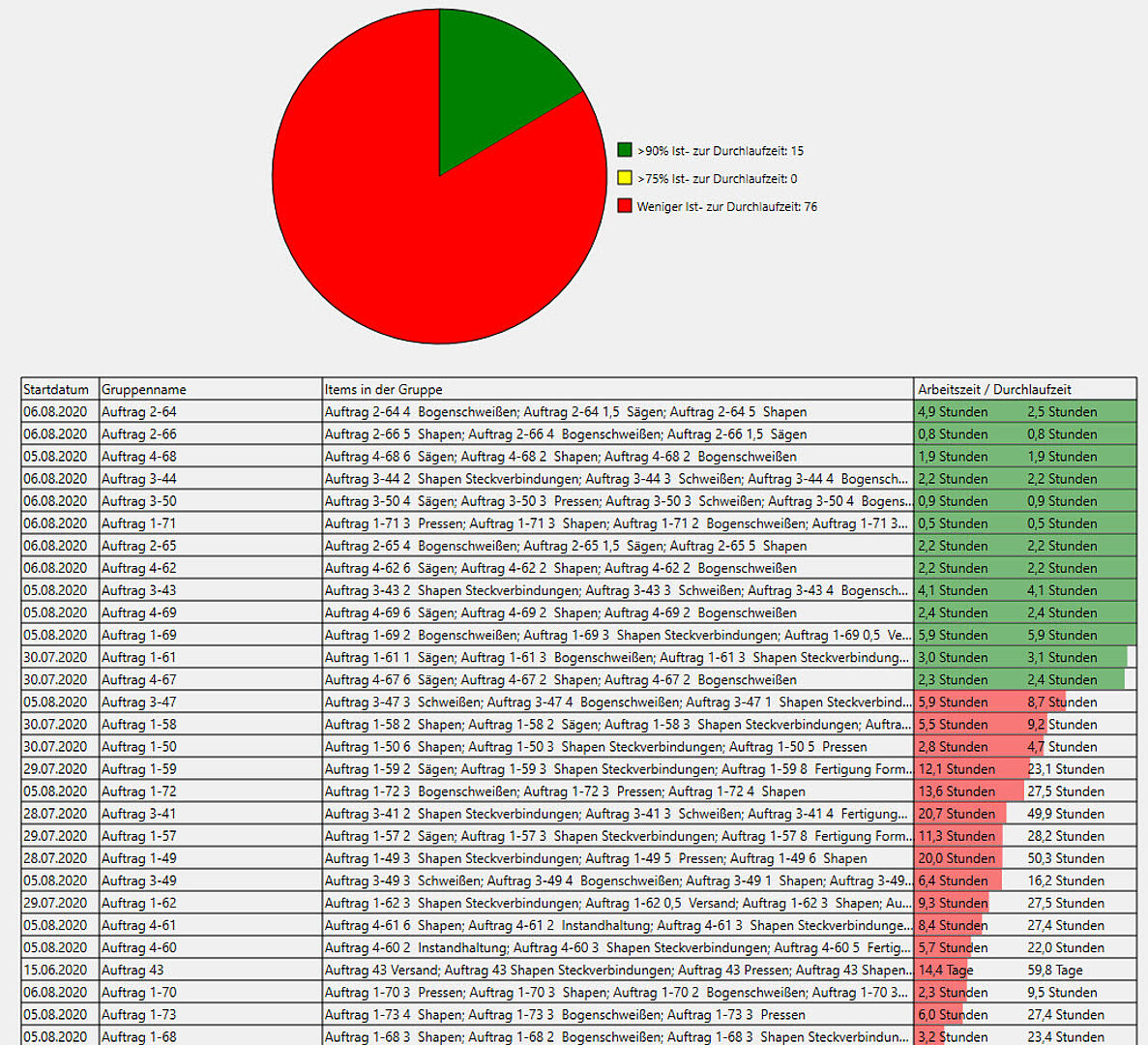

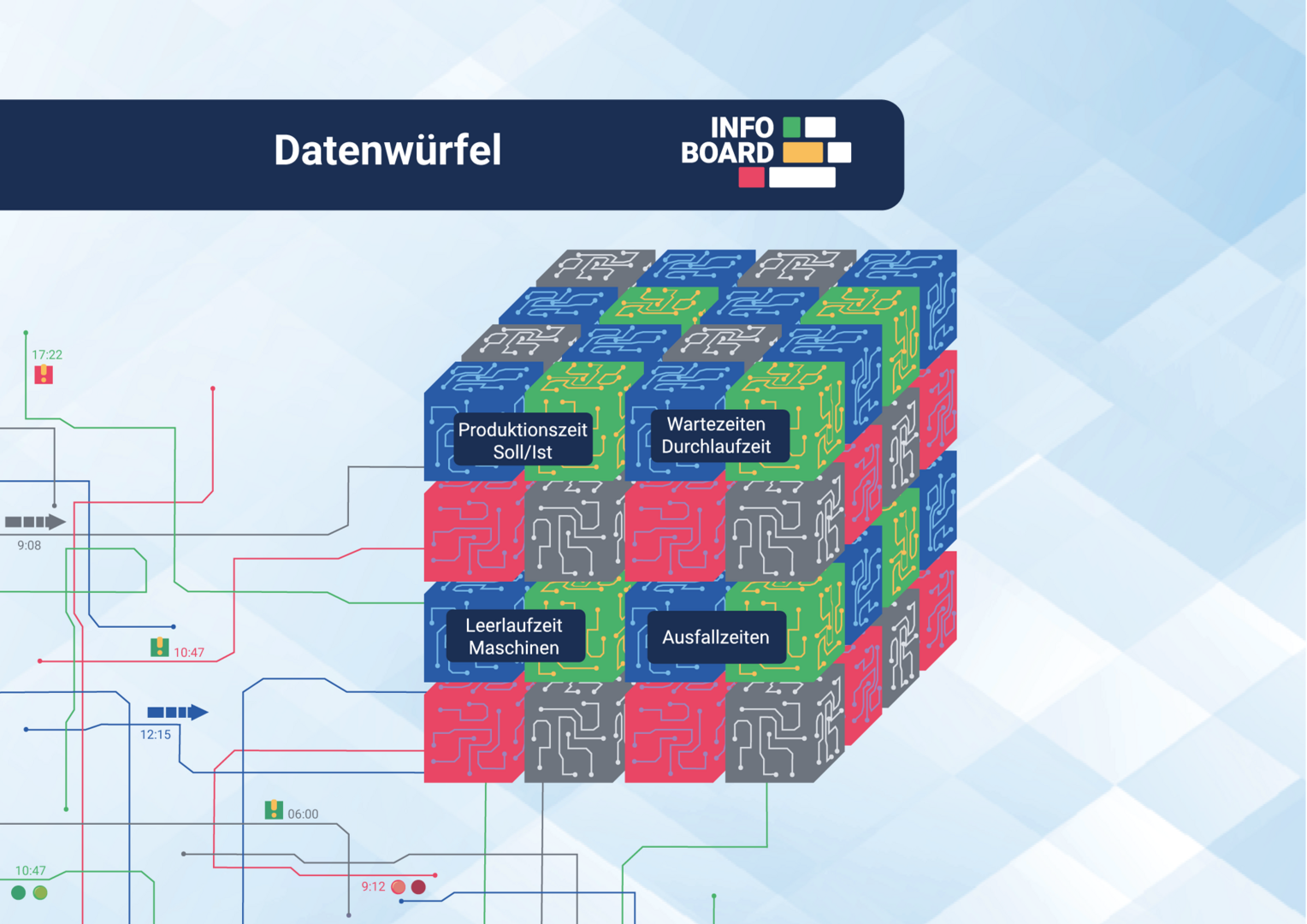

Die Informationen der Datenwürfel enthalten die historischen Daten, und gemessen an den festgelegten Werten kann beurteilt werden, was gut und schlecht ist. Durch eine ständige Verbesserung im Betrieb werden die Grenzwerte nach oben korrigiert.

Das fällt unter bestärkendes Lernen durch Punktzahlbewertung.

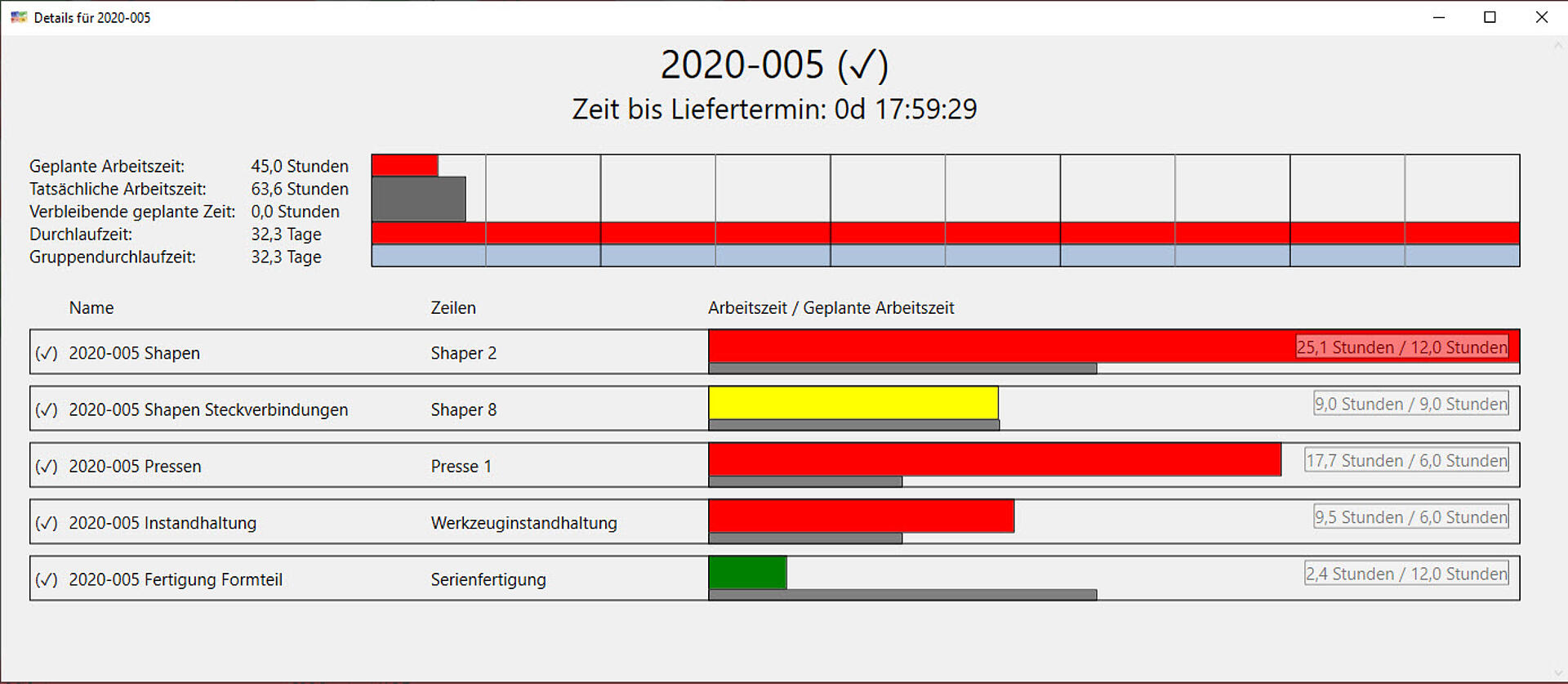

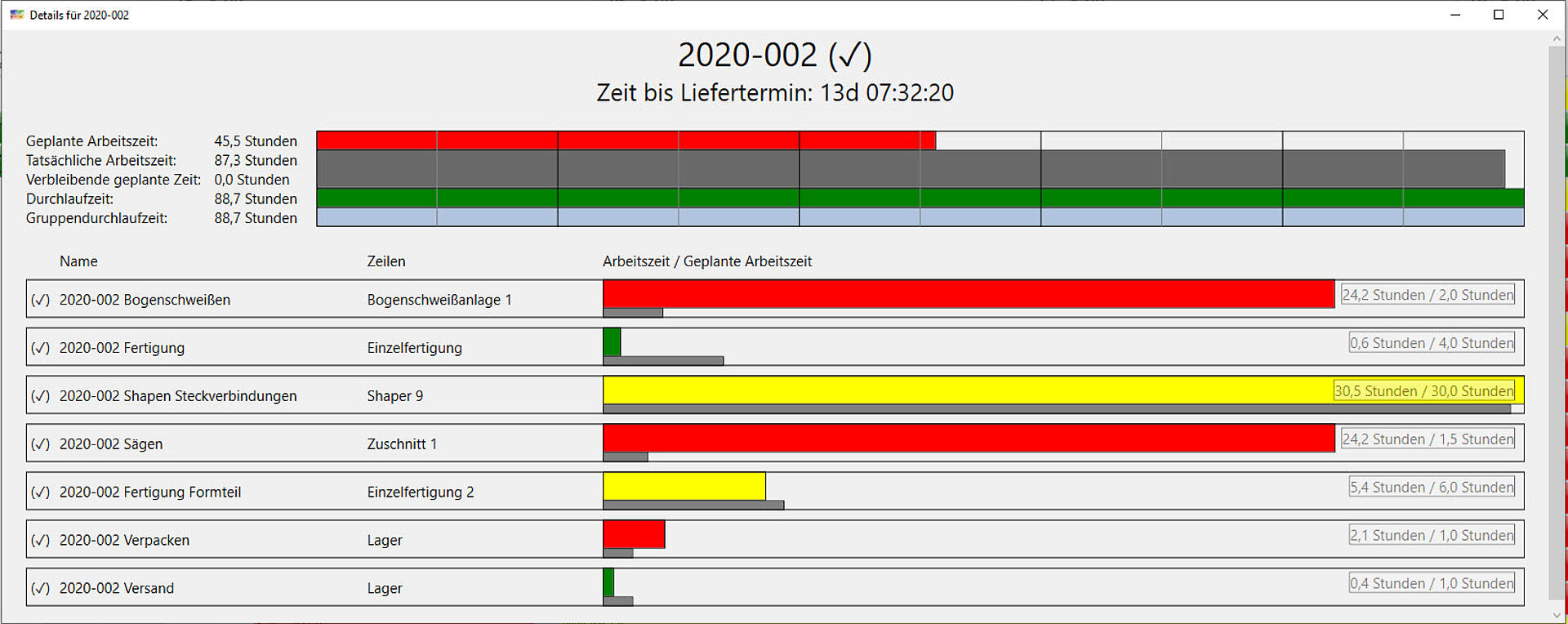

Ein Auftrag wird nachgefragt. Ähnlicher Auftrag von einem Kunden schon mal beauftragt worden. Dann ist Frage, ob dieser Auftrag für den Unternehmer profitabel bzw. wie profitabel es ist. Der Datenwürfel enthält Rohdaten der Leerzeiten und der produktiven Zeiten. Eine Bewertung, ob die Leerzeiten unvermeidbar waren oder ob die produktiven Zeiten genau passend lagen oder nicht auch früher hätten bearbeitet werden können, ist im Datenwürfel enthalten.

Die Auswertung dieser Informationen bedeutet, dass das neue infoBoard KI-System „gut und schlecht“ lernt. Was ist gut, was ist schlecht für die Produktivität.

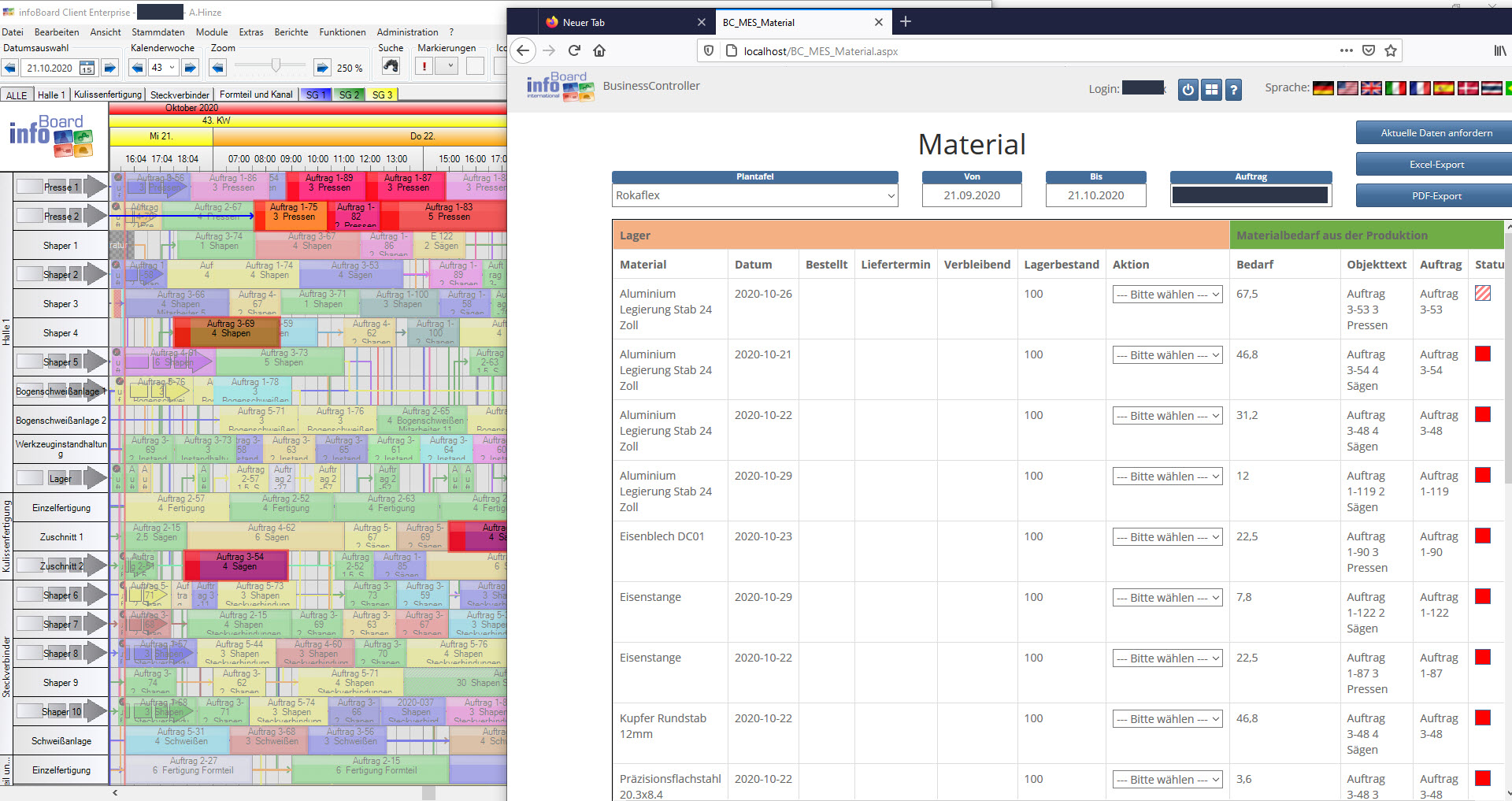

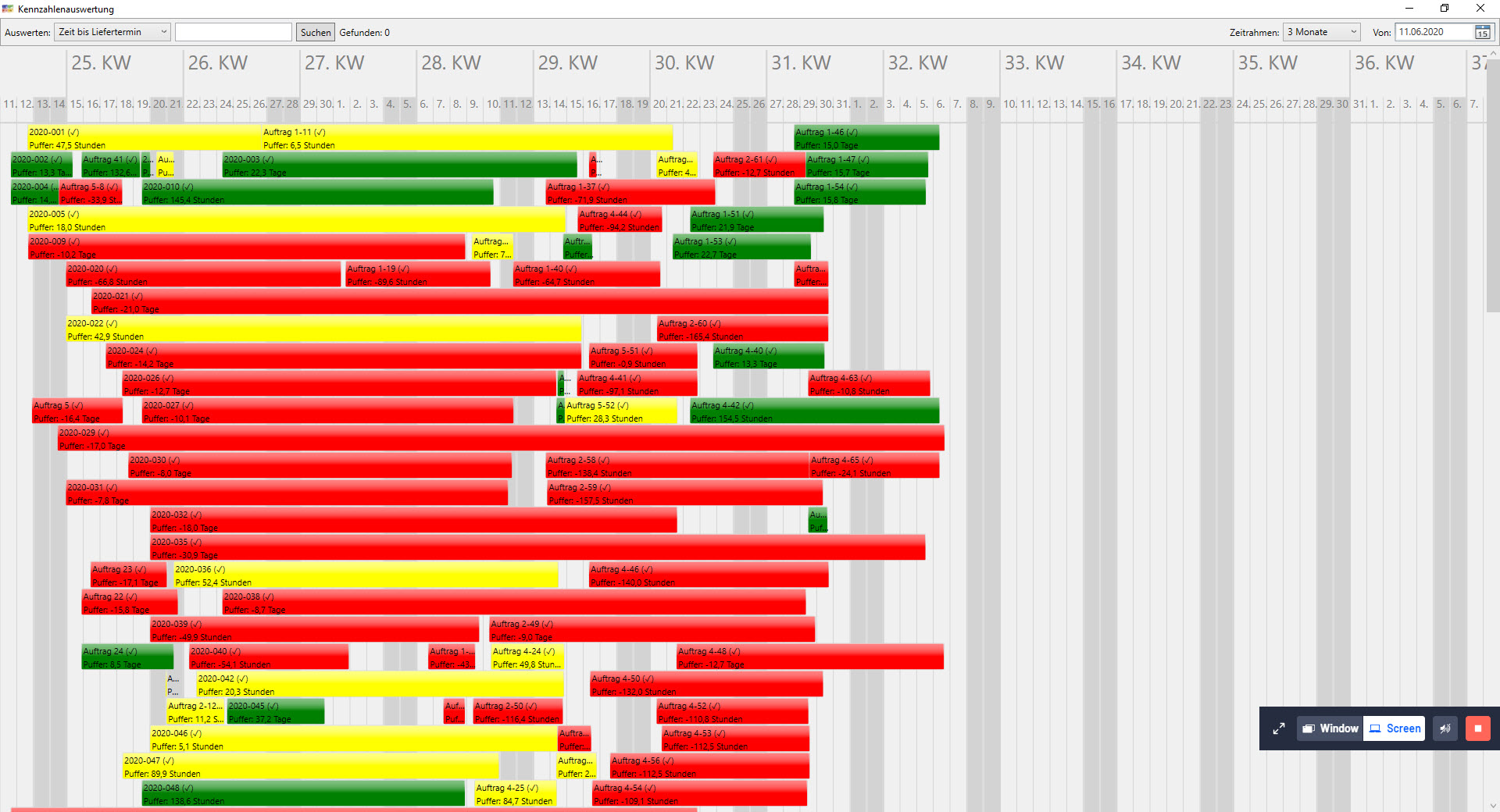

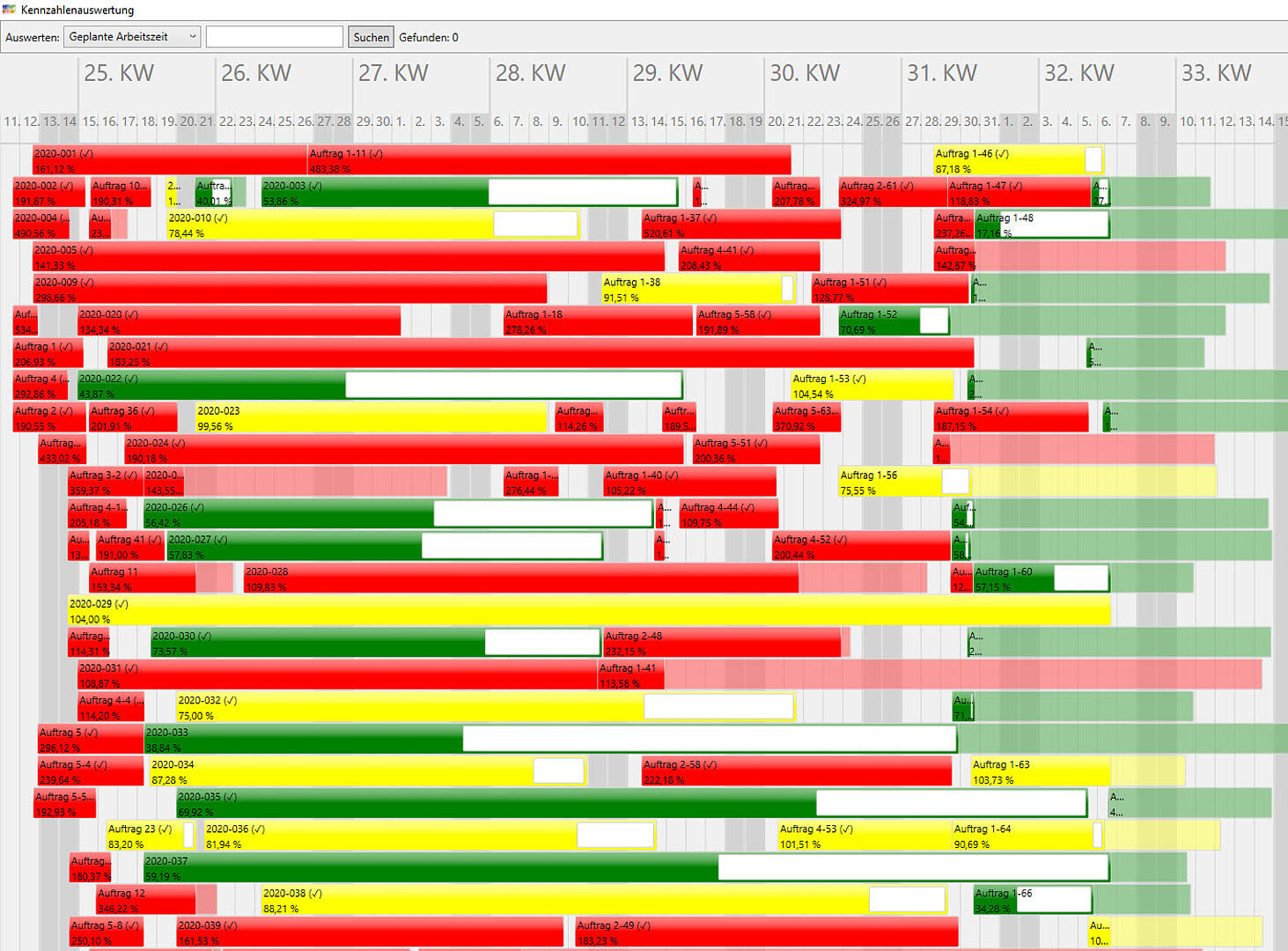

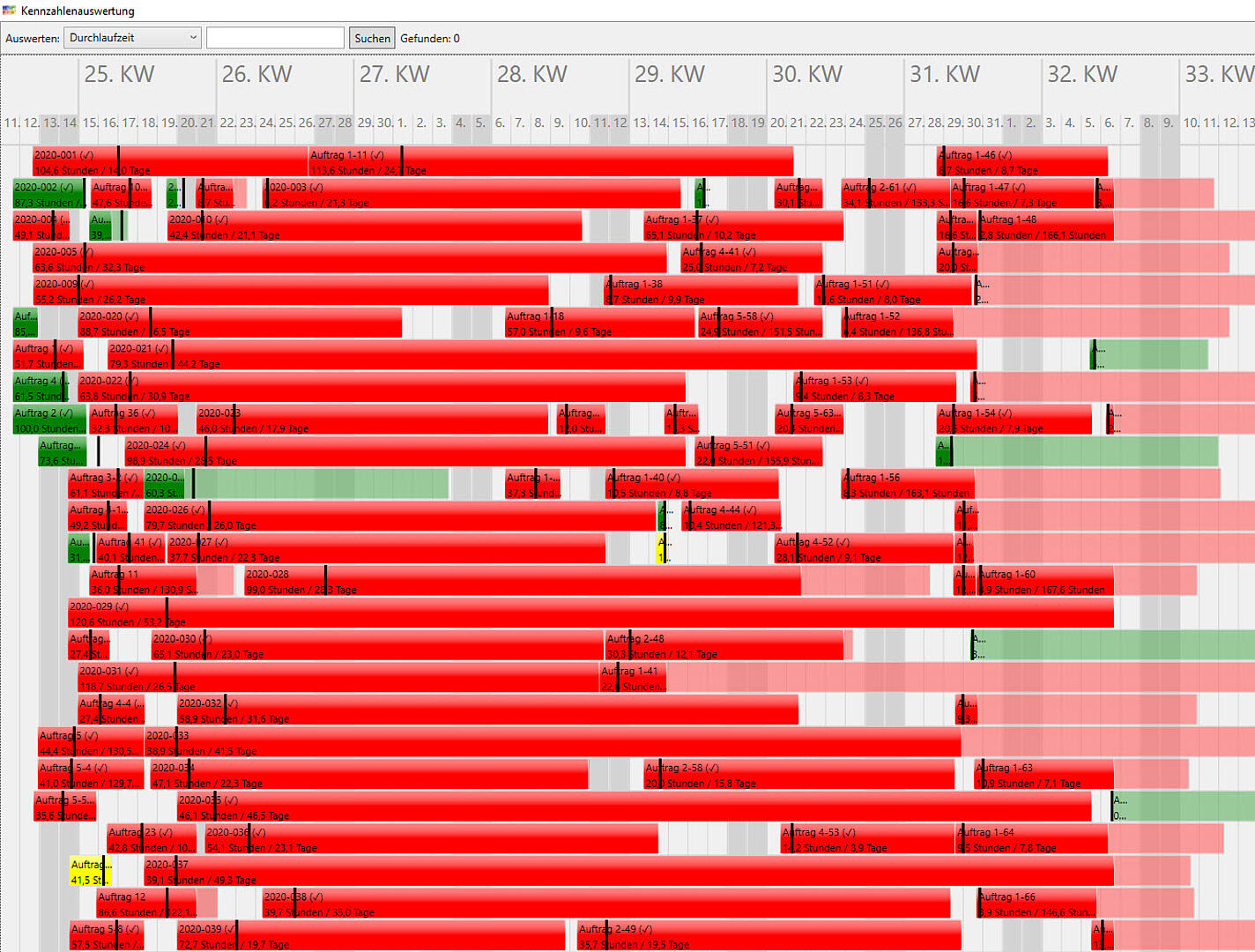

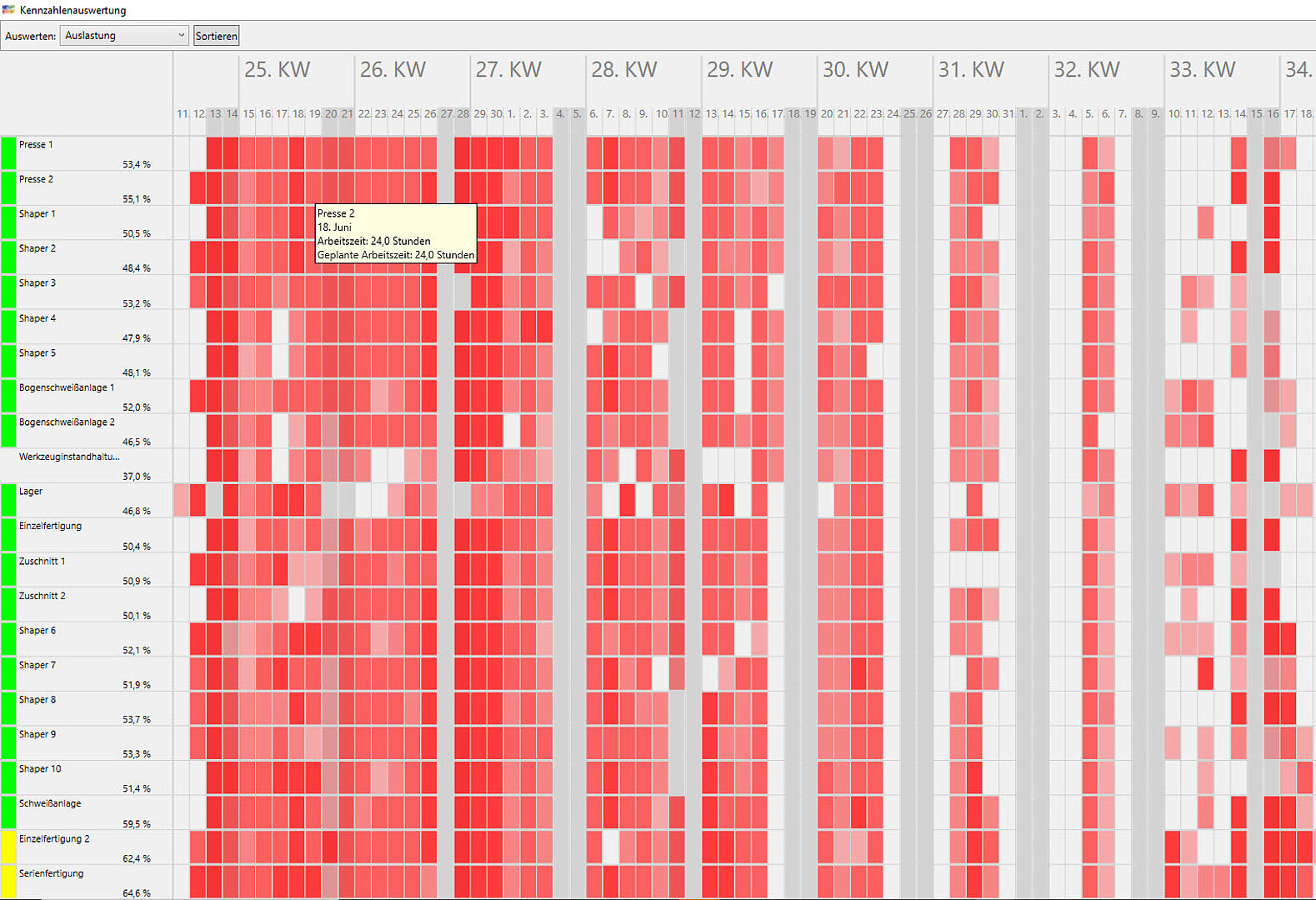

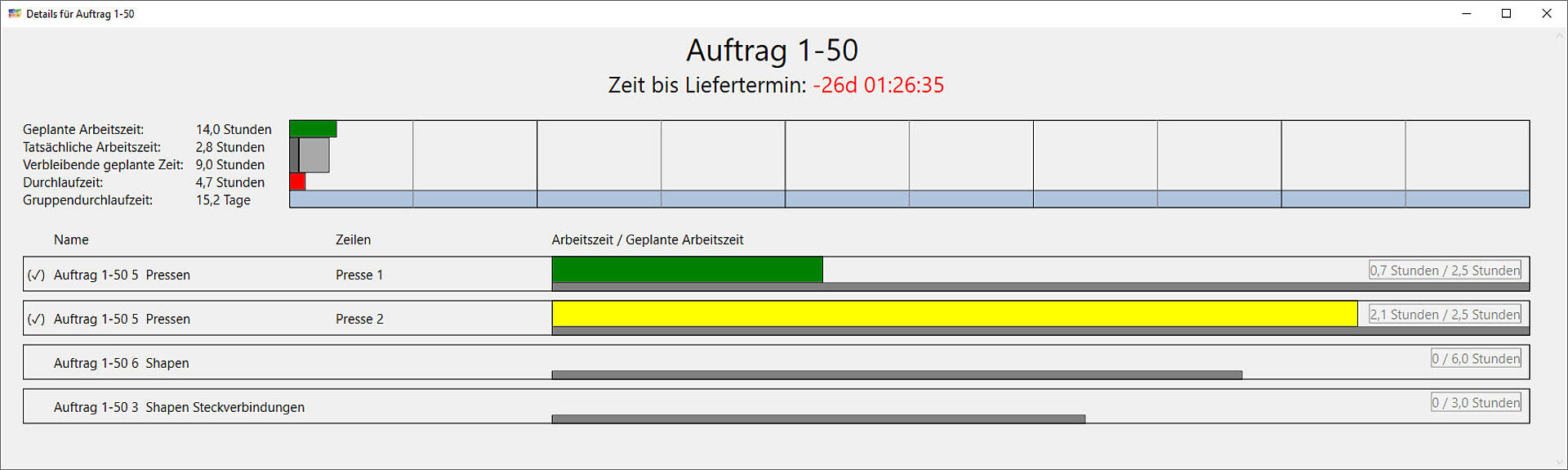

Beurteilung der neuen Auftrags-Anfrage: Ein neuer Auftrag muss entweder als Anfrage oder Auftrag auf infoBoard eingeplant werden (Simulation) und durch diese künstliche Intelligenz beurteilt und in einer Weise bewertet werden. In welchem Zustand der Auslastung befindet sich die Plantafel in dem gewählten Zeitraum (z.B. von 6 Wochen)? Welche Art der Aufträge würde optimal sein? (aus dem Pool der bereits geleisteten Aufträge) Ergebnis: eine Vorschlagsliste In welchem Zustand der Auslastung befindet sich die Plantafel in dem Zeitraum jetzt bis zum vorgesehenen, angefragten Liefertermin?

Wie hoch ist Muda (Leerzeiten vor Einplanung und nach Einplanung der Anfrage/des Auftrags? Wirkung auf Auslastung nach Einplanung (entstehen dadurch Leerzeiten, (Muda)?) Wirkung auf Durchlaufzeit (entstehen bei Einplanung Leerzeiten, (Muda)?) Wirkung auf Termintreue (entstehen bei Einplanung Überschreitung von Lieferterminen, oder nach Optimierung, (Muda)?) Entstehen vermeidbare Leerzeiten (Muda) auf Zeilen.